Hi~欢迎来到深圳市新幕显示科技有限公司!

- 首页

-

产品中心

-

解决方案

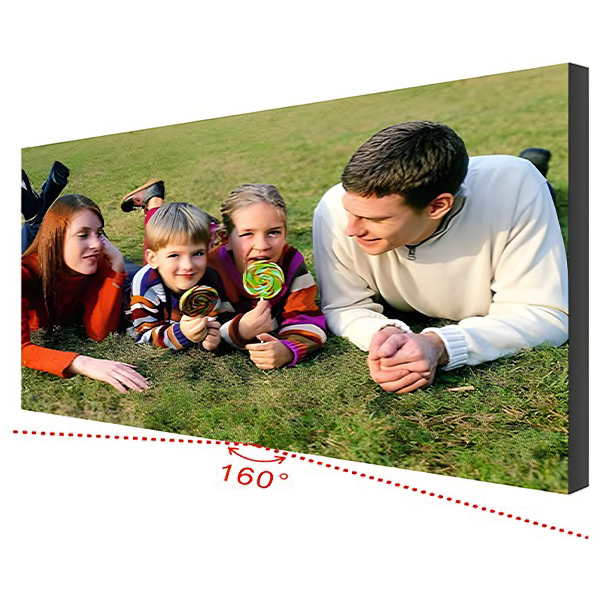

LED显示屏会议室解决方案基于高分辨率、模块化拼接技术,打造无缝大屏显示系统,适用于从中小型研讨到大型报告厅的多元化场景。

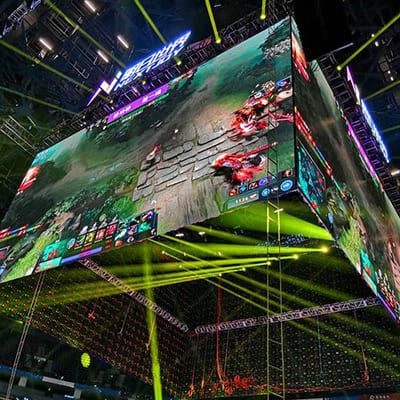

基于高性能LED显示技术,针对演播室、演唱会及直播间的专业需求,提供从硬件配置到内容管理的全流程解决方案。

LED显示屏在监控室、调度室中作为核心信息可视化载体,通过高分辨率、无缝拼接、实时响应等技术,满足指挥控制、数据整合、应急决策等场景需求。

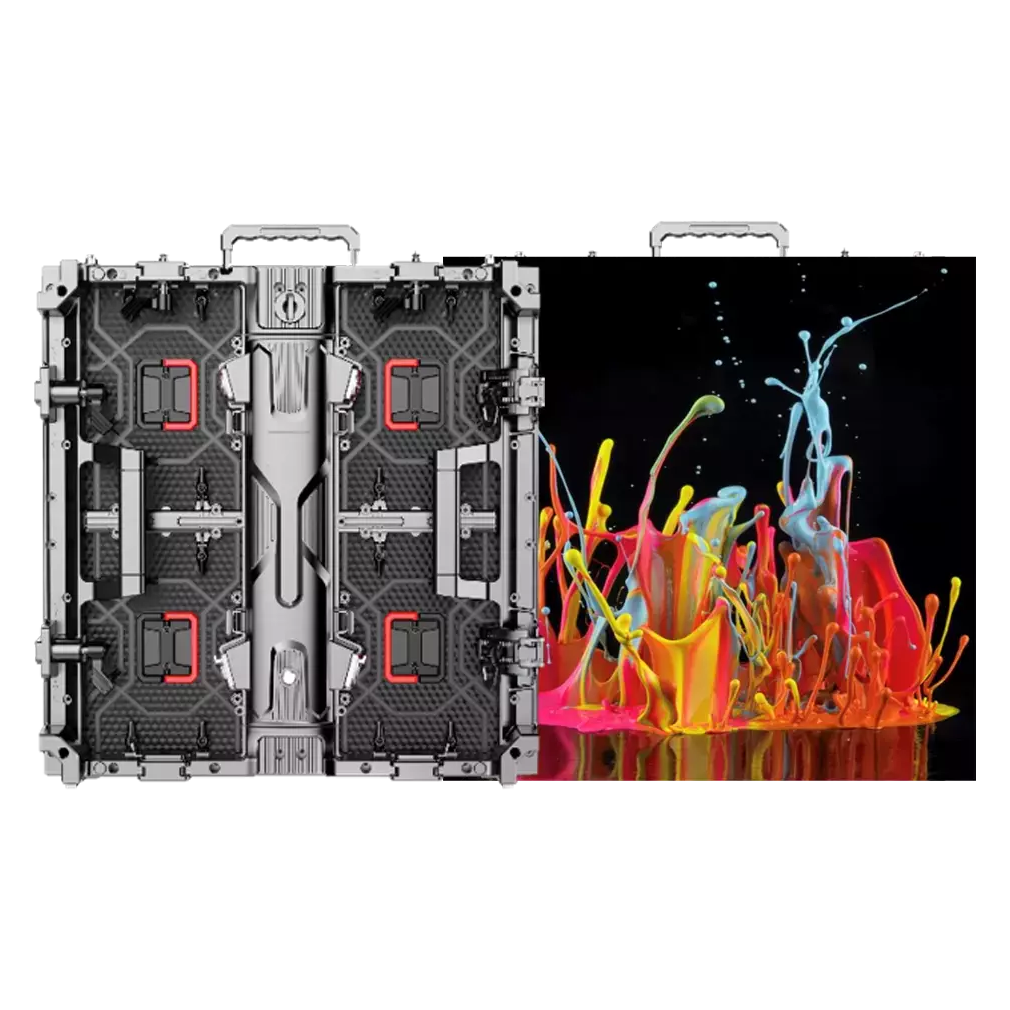

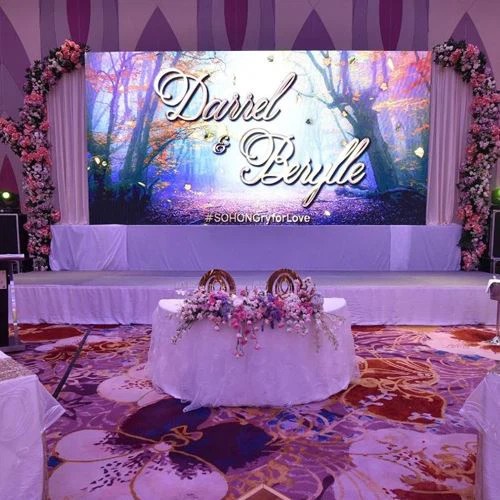

舞台及租赁屏解决方案聚焦于通过高灵活度、高适配性的LED显示技术,为各类演出、展览、活动提供动态视觉呈现与沉浸式体验。

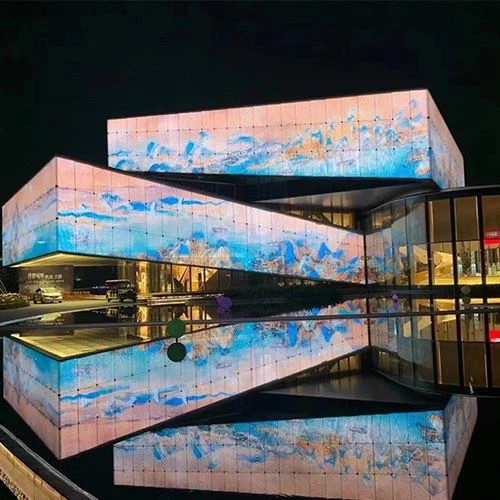

户外LED广告牌解决方案基于高亮度、全彩显示技术,结合智能控制系统与模块化结构设计,为城市商业、交通、公共空间提供动态化、高冲击力的广告展示服务。

LED 显示屏在购物商场的应用以高清显示、智能互动、场景融合为核心,通过灵活布局与定制化内容,打造沉浸式商业空间。

- 新闻中心

- 关于我们

-

联系我们

服务网络服务网络服务网络